從燃油車(chē)的批量生產(chǎn)到新能源汽車(chē)的智能升級(jí),汽車(chē)工業(yè)的每一次迭代都離不開(kāi)制造技術(shù)的突破。在這場(chǎng)產(chǎn)業(yè)變革中,庫(kù)卡(KUKA)機(jī)器人以其精準(zhǔn)的操作能力、靈活的適配特性和深厚的工藝積累,成為全球汽車(chē)制造商不可或缺的生產(chǎn)伙伴,從傳統(tǒng)車(chē)身制造到新能源核心部件生產(chǎn),全方位構(gòu)建起汽車(chē)工業(yè)的自動(dòng)化根基。

焊接是汽車(chē)車(chē)身制造的靈魂工序,直接決定車(chē)輛的結(jié)構(gòu)強(qiáng)度與安全性能。庫(kù)卡機(jī)器人憑借覆蓋全場(chǎng)景的焊接解決方案,在這一核心領(lǐng)域樹(shù)立了行業(yè)標(biāo)桿。其焊接機(jī)器人產(chǎn)品組合負(fù)載能力橫跨 8 至 300 千克,可適配從氬弧焊、MIG/MAG 焊到激光混合焊、攪拌摩擦焊等幾乎所有主流焊接工藝,無(wú)論是鋼板的常規(guī)連接還是鋁材的精密焊接,都能實(shí)現(xiàn)毫米級(jí)的焊縫控制。

在新能源汽車(chē)領(lǐng)域,鋁材因兼具輕量化與高強(qiáng)度成為關(guān)鍵材料,但焊接難度顯著提升。庫(kù)卡憑借專(zhuān)研的工藝技術(shù),成功破解電動(dòng)汽車(chē)蓄電池箱等鋁制部件的焊接難題,通過(guò)智能焊接系統(tǒng)實(shí)時(shí)調(diào)控溫度與電流,避免焊接缺陷,將鋁制部件生產(chǎn)質(zhì)量提升至新高度。這種技術(shù)優(yōu)勢(shì)不僅服務(wù)于大型車(chē)企,更賦能汽車(chē)供應(yīng)鏈上下游:一級(jí)供應(yīng)商 PMC 采用 100 多臺(tái)庫(kù)卡機(jī)器人組成模塊化生產(chǎn)線(xiàn)制造車(chē)身零件,中型企業(yè) STELA 借助 cell4_production 焊接單元實(shí)現(xiàn)焊接能力的跨越式提升,同時(shí)達(dá)成生產(chǎn)力與時(shí)間成本的優(yōu)化平衡。

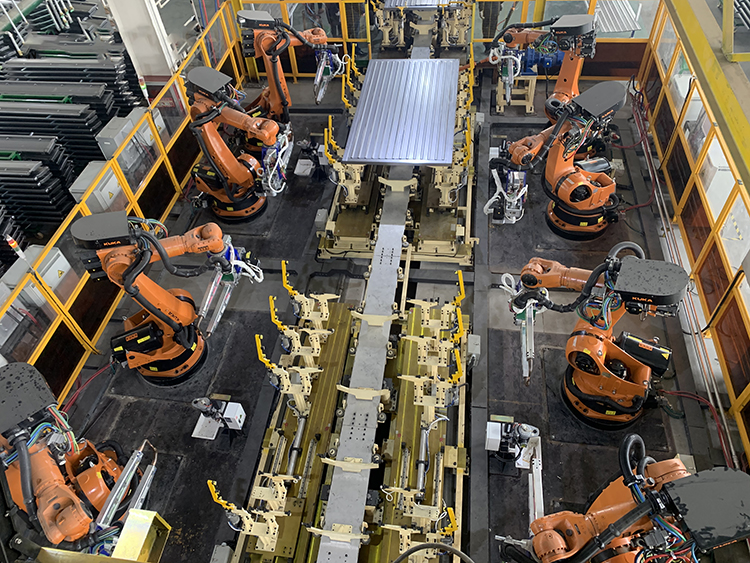

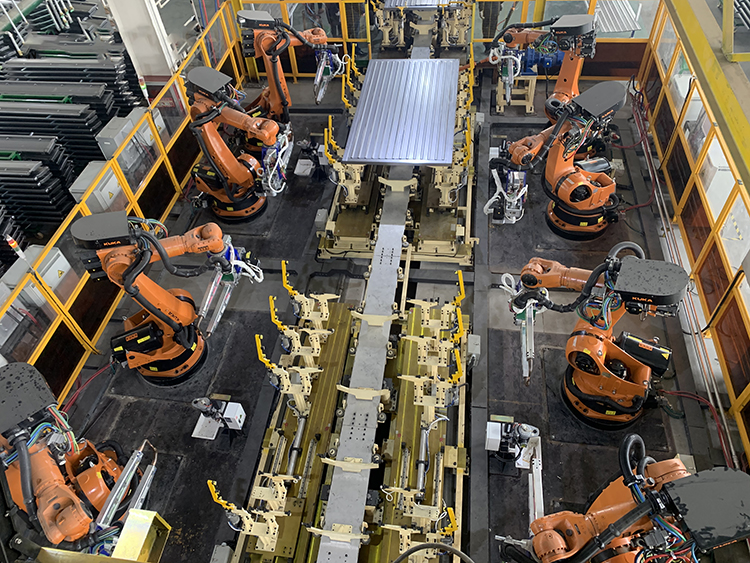

隨著電動(dòng)汽車(chē)成為產(chǎn)業(yè)主流,庫(kù)卡機(jī)器人迅速完成從傳統(tǒng)制造到新能源核心部件生產(chǎn)的戰(zhàn)略延伸,在動(dòng)力電池與電驅(qū)系統(tǒng)制造領(lǐng)域構(gòu)建起全流程自動(dòng)化能力。其研發(fā)的全自動(dòng)化與半自動(dòng)化生產(chǎn)設(shè)備,已深度應(yīng)用于電池模塊和電池組的核心制造環(huán)節(jié)。在佛山一汽 - 大眾工廠(chǎng),庫(kù)卡自動(dòng)化系統(tǒng)支撐起每年 30 萬(wàn)個(gè)電池組的高效產(chǎn)出,展現(xiàn)出大規(guī)模生產(chǎn)的穩(wěn)定性。

在電池組的精密裝配中,庫(kù)卡 KR CYBERTECH nano 系列機(jī)器人展現(xiàn)出非凡的操作精度,能夠安全高效地將柔性模塊連接器插入電池組,在保證生產(chǎn)效率的同時(shí)規(guī)避了高壓部件裝配的安全風(fēng)險(xiǎn)。而在純電動(dòng)汽車(chē)的車(chē)身制造中,庫(kù)卡更實(shí)現(xiàn)了多工藝的集成應(yīng)用 —— 美國(guó) HGA 公司為一級(jí)客戶(hù)打造的電動(dòng)車(chē)后側(cè)車(chē)身生產(chǎn)線(xiàn)中,86 臺(tái) KR QUANTEC 機(jī)器人在緊湊空間內(nèi)完成 30 余個(gè)零部件的拾取、300 余次焊接以及粘結(jié)劑噴涂等復(fù)合任務(wù),通過(guò)同步動(dòng)作控制滿(mǎn)足了嚴(yán)苛的生產(chǎn)節(jié)拍要求。

汽車(chē)市場(chǎng)的個(gè)性化需求倒逼生產(chǎn)線(xiàn)向柔性化轉(zhuǎn)型,庫(kù)卡機(jī)器人以靈活的系統(tǒng)配置能力成為車(chē)企應(yīng)對(duì)市場(chǎng)變化的核心工具。其 KUKA Framer 總拼系統(tǒng)在小鵬汽車(chē)項(xiàng)目中展現(xiàn)出強(qiáng)大的適配性,通過(guò) 10 臺(tái)點(diǎn)焊與 4 臺(tái) SPR 焊接機(jī)器人的高效布局,既保證了車(chē)身精度和結(jié)構(gòu)強(qiáng)度,又為后續(xù)車(chē)型升級(jí)預(yù)留了擴(kuò)展空間。配合庫(kù)卡標(biāo)準(zhǔn)輪罩滾邊定位和切換機(jī)構(gòu),機(jī)器人可直接完成胎膜滑移與車(chē)型切換,大幅降低了多車(chē)型共線(xiàn)生產(chǎn)的成本。

這種柔性?xún)?yōu)勢(shì)在全球主流車(chē)企的生產(chǎn)線(xiàn)上得到廣泛驗(yàn)證。從大眾、寶馬、奔馳等傳統(tǒng)豪華品牌,到小鵬等新能源車(chē)企,庫(kù)卡柔性系統(tǒng)能夠根據(jù)不同車(chē)型的生產(chǎn)需求,快速調(diào)整機(jī)器人作業(yè)程序與工位布局。其搭載的 KUKA.WorkVisual 工程軟件更是實(shí)現(xiàn)了生產(chǎn)前的仿真優(yōu)化與故障預(yù)判,工程師可在虛擬環(huán)境中完成程序編寫(xiě)與運(yùn)動(dòng)調(diào)試,將現(xiàn)場(chǎng)調(diào)試時(shí)間大幅縮短,這一優(yōu)勢(shì)在 HGA 公司的緊急項(xiàng)目中尤為關(guān)鍵,幫助團(tuán)隊(duì)在緊迫工期內(nèi)完成復(fù)雜生產(chǎn)線(xiàn)的部署。

庫(kù)卡機(jī)器人的價(jià)值遠(yuǎn)不止于硬件本身,其構(gòu)建的 "一站式服務(wù)體系" 貫穿汽車(chē)生產(chǎn)的全生命周期。在項(xiàng)目啟動(dòng)階段,庫(kù)卡的工藝專(zhuān)家會(huì)針對(duì)焊接前的材料分析、焊接中的參數(shù)優(yōu)化、焊接后的質(zhì)量檢測(cè)提供全流程咨詢(xún);在生產(chǎn)運(yùn)行階段,通過(guò)遠(yuǎn)程監(jiān)控與快速響應(yīng)機(jī)制,確保機(jī)器人的連續(xù)無(wú)故障運(yùn)行。HGA 公司在調(diào)試生產(chǎn)線(xiàn)時(shí)曾遭遇技術(shù)難題,庫(kù)卡團(tuán)隊(duì)第一時(shí)間趕赴現(xiàn)場(chǎng)提供支持,成為項(xiàng)目按期交付的關(guān)鍵保障。

這種深度服務(wù)能力同樣延伸至產(chǎn)業(yè)鏈的各個(gè)層面。無(wú)論是為大型車(chē)企打造整線(xiàn)自動(dòng)化解決方案,還是為中小型零部件供應(yīng)商提供模塊化焊接單元,庫(kù)卡都能根據(jù)客戶(hù)規(guī)模與需求定制適配方案。鍍鋅廠(chǎng)借助其焊接單元成功擴(kuò)展產(chǎn)品組合,慈善機(jī)構(gòu)的車(chē)間也能通過(guò)其成熟設(shè)備實(shí)現(xiàn)標(biāo)準(zhǔn)化生產(chǎn),充分展現(xiàn)了其技術(shù)落地的廣度與深度。

從燃油車(chē)時(shí)代的車(chē)身焊接到新能源時(shí)代的電池智造,庫(kù)卡機(jī)器人始終站在汽車(chē)制造變革的前沿。其以工藝創(chuàng)新為內(nèi)核、以柔性適配為支撐、以全鏈服務(wù)為保障的發(fā)展路徑,不僅重塑了汽車(chē)工業(yè)的生產(chǎn)模式,更成為工業(yè) 4.0 時(shí)代汽車(chē)產(chǎn)業(yè)高質(zhì)量發(fā)展的重要驅(qū)動(dòng)力。在電動(dòng)化與智能化的雙重浪潮下,庫(kù)卡機(jī)器人正持續(xù)書(shū)寫(xiě)著汽車(chē)制造自動(dòng)化的新篇章。